Úvod

Tento projekt vznikl jako maturitní výrobek a také jako věc, která najde své uplatnění. V době kdy jsem začal přemýšlet o stavbě kytary, jsem kytaru téměř ještě nedržel v ruce. Ovšem vždy jsem se chtěl na kytaru naučit hrát a když mi to bylo umožněno mým kamarádem, který mi elektrickou kytaru zapůjčil, bylo potřeba rozmyslet, jak dále, jelikož kytaru jednou budu muset vrátit.

Chtěl jsem kytaru netradičního tvaru. Podobná kytara se dá samozřejmě koupit, ale ceny už se pohybují na vyšší hranici. Proto jsem se rozhodl si svou první kytaru vlastnoručně postavit. Protože jsem o kytarách nevěděl prakticky nic, bylo potřeba toho hodně nastudovat, což trvalo necelého půl roku. Člověk se musí dostat do dané problematiky, aby si byl schopen poradit s problémy při stavbě i návrhu a aby přesně věděl, co může a nemůže. I když můžeme udělat kytaru prakticky libovolného tvaru, použít mnoho tradičních i netradičních materiálů, je nutné zachovat určité proporce a u nich dbát na kvalitu provedení, neboť se může stát, že na kytaře strávíme rok práce a ve výsledku kytara nebude ladit, či nepůjde seřídit, aby se na ni pohodlně hrálo. Taková stavba zahrnuje i určitou nemalou investici a pokud uděláme chybu, náprava je dosti nákladná, hlavně co se času týče.

.

Návrh

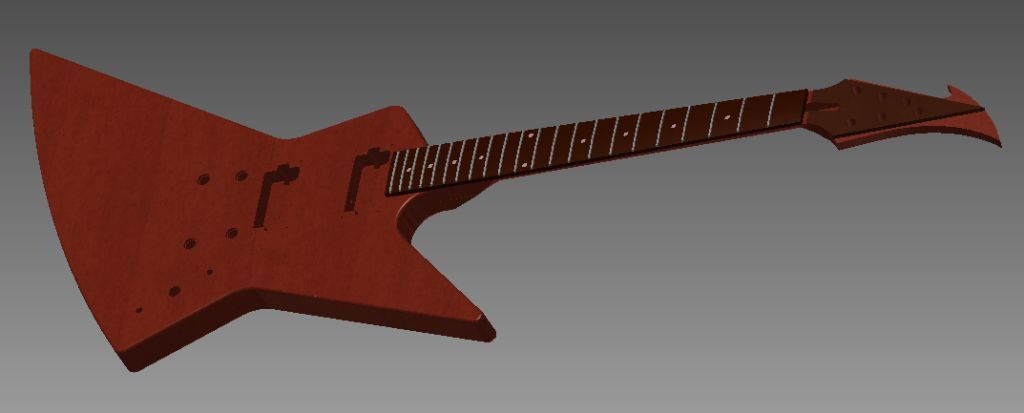

Jako u všeho jiného, vše začalo samozřejmě na papíře a počítači. Vycházel jsem z kytar tvaru Explorer, ale protože se u kytar fantazii meze nekladou a je možné vyrobit kytaru téměř jakéhokoli tvaru, upravil jsem si tvar ke svému pohledu. Oproti modelu Explorer 1958 jsem zvolil ostřejší úhly rohů a spodní pravý cíp jsem navrhl delší a ostřejší. Další změna je postavení potenciometrů a přepínače snímačů do řady rovnoběžně se spodní hranou těla. Vynechal jsem pickguard, který kryje šachty pro kabeláž od snímačů, do přepínače až po potenciometry a výstupní zdířku. Musel jsem přesně vyměřit umístění snímačů, veškeré průchozí šachty, jelikož bez použití pickguardu je nutné vše vést vnitřkem těla aby na venek nešlo nic poznat.

Zvolil jsem šroubovaný krk oproti lepenému a to hlavně z důvodu, že to byla moje první stavba. Se šroubovaným krkem lze v rámci možností případnou chybu napravit, což lepený krk neumožňuje. Lze sice pod teplem odlepit, ale je to už velký zásah, který nemusí někdy skončit dobře. Napojení těla ke krku jsem však zvolil podobně jako to je u lepeného krku. Je zde pozvolný přechod krku na tělo. U šroubovaných krků je tam většinou „schod“, jenže pozvolný přechod vypadá líp.

Hlavu krku jsem zvolil podle explorerů, které staví pan Ken Lawrence. Nedělal jsem ale kopii, je tam také hodně věcí pozměněných. Například jsem chtěl, aby struny za ořechem šly pořád ve stejném směru a nerozbíhaly se od sebe k ladícím mechanikám.

Tento tvar kytary jsem měl možnost si prohlédnout jen v okolních hudebninách. Mnoho věcí jsem tedy dělal dle fotografií a podle své vůle. Musím ale upozornit, že v žádném případě jsem se nesnažil o kopii nějaké kytary. Proto má můj explorer jiné proporce těla i hlavy krku, jiné rozestavení potenciometrů a dalších věcí. Tloušťka těla je 35 mm, hlavně kvůli velké ploše těla a následné hmotnosti.

Volba materiálů a příprava výroby

Dřevo na tělo

Tělo kytary je vyrobeno z jasanového dřeva. Byla použita fošna o tloušťce 55 mm a velikosti přibližně 2000 x 500 mm. Je nutné vybírat dobře proschlé dřevo, aby se v budoucnu neprohnulo, či jinak nedeformovalo vlivem vlhkosti. Výběr dřeva má samozřejmě vliv na výsledný zvuk. Jasan je pro stavbu kytary vhodný, ale jeho nevýhoda je vysoká hmotnost. Většinou se používá bahenní jasan, který je pórovitější a mnohem lehčí. Já jsem ovšem zvolil evropský jasan, hlavně díky jeho dostupnosti.

Samotná fošna byla sušena po dobu cca 5 let a následně byla rozřezána a slepena ze 4 kusů za pomoci lisu na menší kus od velikosti 650 x 500 mm. Z tohoto celku je celé tělo vyrobeno. Následně bylo dřevo uskladněno po dobu 2 měsíců v suchém prostředí při pokojové teplotě, aby se dřevo ustálilo. Během té doby se fošna ještě malinko prohnula, to ale nevadilo, jelikož 20 mm se následně brousilo pryč. Po této době mělo dřevo přibližně 9% vlhkosti, což je vhodné pro další zpracování.

Krk

Krk je vyroben z mahagonu. Hmatník z palisandru. Na „trojúhelníku“ na hlavě kytary je nalepená mahagonová dýha, pro lepší vyniknutí tohoto prvku. Celý krk jsem však koupil jako polotovar. Důvod tohoto kroku je velmi složitá výroba. Samozřejmě i tohle by mělo ke stavbě patřit, ale je zde mnoho prostoru pro chyby a každá chyba se projeví na výsledku. Kytara nemusí vůbec ladit, případně nemusí ladit v určitých polohách. Samozřejmě do budoucna plánuji krk vyrobit.

Polotovar krku je prakticky celý krk, s dvoucestnou výztuhou, nalepeným opražcovaným hmatníkem a opatřen pozičními značkami. Ovšem místo hlavy je na konci krku „pádlo“, které můžeme použít pro tvar hlavy, jaký budeme chtít. Takový krk jsem koupil hlavně proto, že jsem chtěl hlavu atypického tvaru. Samotný takový krk, který sem chtěl, by byl k nesehnání. I tento krk je koupený v zahraničí. V České republice je k sehnání jen omezený sortiment a bylo mi řečeno, že dodací lhůta takového polotovaru krku by byla přibližně půl roku. Byla by samozřejmě další možnost, nechat vyrobit krk u kytaráře na zakázku. Toto řešení ale nepřipadalo v úvahu, jelikož výroba takového krku stojí moc peněz.

Snímače

Důležitou součástí elektrické kytary jsou snímače. Zvuk sice z kytary vyloudíme brnknutím struny, ovšem ten musíme nějak sejmout a „poslat“ k zesilovači. Ve snímači jsou cívky, jejichž jádra se vyrábí z různých materiálů. Vlivem kmitání struny se v cívce indukuje elektrické napětí. Elektrický signál se následně přenáší k zesilovači.

Výběr snímačů je taktéž důležitý, jelikož hlavně na nich záleží výsledný zvuk kytary v kombu. I snímače byl důvod, proč si kytaru postavit, jelikož na kytarách v ceně do 8000 snímače nejsou natolik kvalitní a je dobré je vyměnit. Zvolil jsem snímače českého výrobce R.M. Pickups, konkrétně model F4 Hot Bridge ke kobylce a F4 Hot Neck ke krku.

Hardware

Hardware kytary je neméně důležitou součástí. Kvalita provedení se projeví na výsledku, například nekvalitní ladící mechaniky způsobí, že se nástroj bude neustále rozlaďovat. Většina HW byla nakoupena v zahraničí, jelikož ceny tam vychází někdy až mnohokrát levněji než u nás, při zachování stejné kvality.

Stavba

Nyní přišel okamžik, kdy jsem nasbíral dostatek informací, abych se mohl pustit do samotné stavby. Zde platí pravidlo „dvakrát měř a jednou řež“ daleko více, než v předchozích krocích. Už to není jen o studování. Můžu potvrdit, že čím lepší je teoretická příprava lepší, tím je stavba jednodušší a výsledek lepší. Opravdu se vyplatí vše si předem pořádně promyslet a připravit.

Šablona:

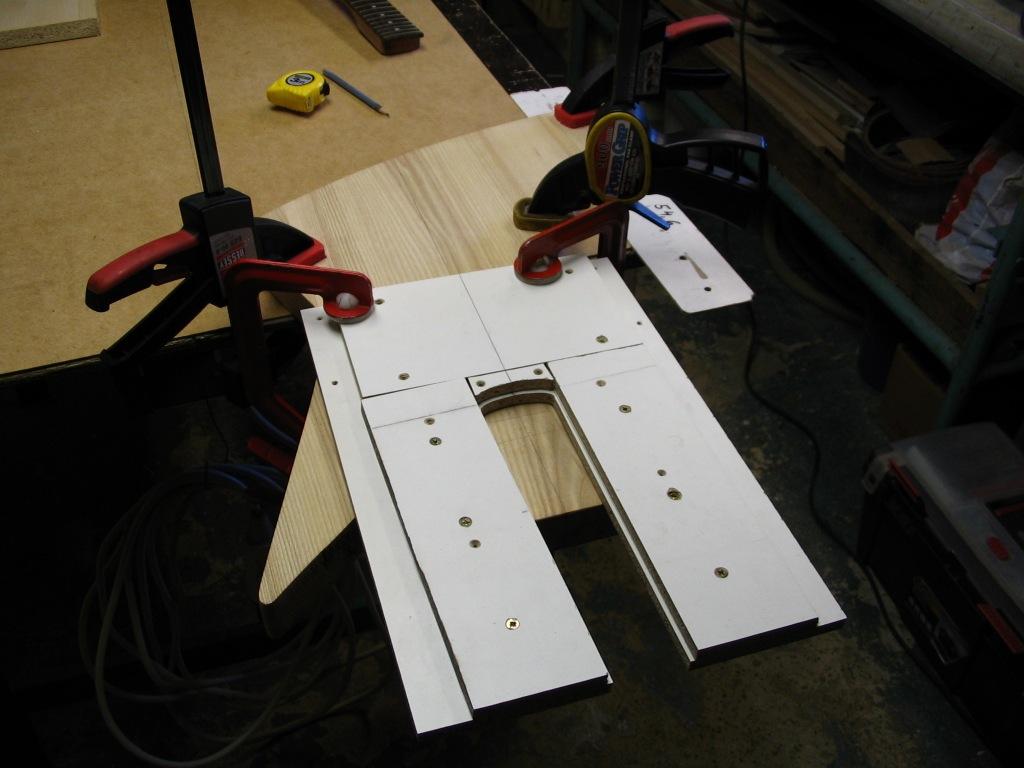

Když jsem měl tedy všechny data k dispozici v počítači, vytiskl jsem předlohu a obkreslil na sololitovou desku. Na pásové pile jsem vyřezal tvar, který sloužil jako šablona pro vyřezání těla.

Tělo

Samotné tělo jsem řezal na několikrát. Tloušťka 55 mm je dost a je nutno řezat pomalu, dávat pozor, aby pila nepodřezávala, co nejpřesněji kopírovat tvar, abychom si ušetřili následné broušení.

Máme tedy nahrubo vyřezaný tvar. Musíme však udělat čistý tvar, který co nejlépe odpovídá předloze. Použil jsem pásovou brusku, připevněno kolmo ke stolu a hrany kytary brousil do požadovaného tvaru. V této době jsem však ještě neměl krk k dispozici, nechal jsem si tedy značnou rezervu, abych mohl krk pořádně oměřit a zbytek dořezat až potom.

Postup řezání a následného broušení je dost pracný a v případě že něco uděláme špatně, může být fatální. Lepším způsobem je vyřezat šablonu například z překližky o tloušťce 15 mm a vyřezat zde všechny otvory pro snímače, i lože pro krk. Tuto šablonu použijeme pro horní frézku, pomocí které celý tvar vyfrézujeme. Dostaneme tak čistější tvar a nemusíme již tolik brousit. Navíc je zde také úspora práce.

Tloušťku těla jsem upravoval na širokopásové brusce až na výsledných 35 mm. Je možno také dřevo hoblovat, ovšem broušení je ta lepší varianta. Pokud se podaří sehnat hoblovku s takovou šířkou, tak problém je ten, že hoblovka dřevo „krájí“ nožem a může vyštípávat drobné léta. Když ale plochu zbrousíme, dostaneme kvalitnější povrch a nemusíme již potom tolik brousit, aby byl povrch dokonalý.

Frézování otvorů

Další podkapitola je frézování děr pro snímače a uložení krku. Z časových důvodů jsem nechal frézovat díry na snímače jako první. Lepší postup je ale první frézovat lože krku, následně až díry pro snímače. V nejlepším případě frézovat tyto otvory ještě před samotným řezáním tvaru kytary. Musíme se totiž přesně trefit do osy těla, aby byl krk s tělem v jedné rovině. To platí také u snímačů, musí být v ose. Ze zadní strany je vyfrézovaná šachta pro potenciometry a přepínač snímačů.

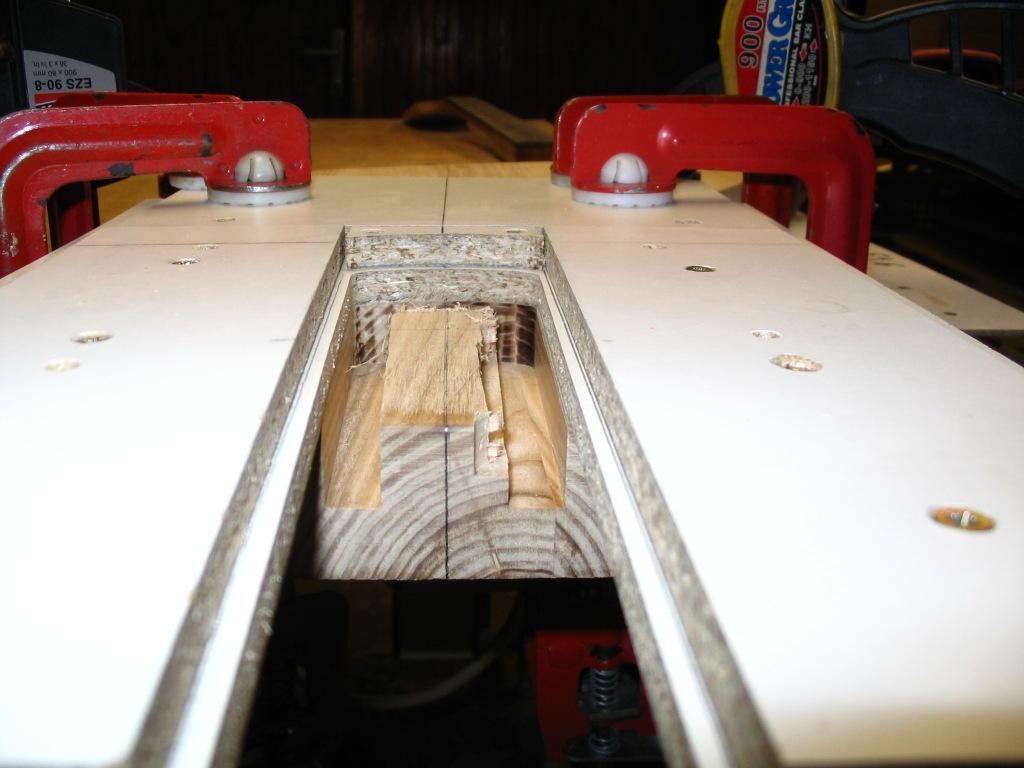

Jak jsem již psal, nechal jsem si dostatek volného místa pro uložení krku. Musel jsem počkat, než krk dorazí ze zahraničí, protože jsem nechtěl nic dělat jen tak „na oko“. Bylo potřeba krk řádně oměřit a vyrobit přesnou šablonu, podle které se frézuje. Spoj těla a krku je velmi důležitý. Právě zde dochází k přenosu vibrací mezi krkem a tělem a spoj tedy musí být velmi pevný. Styčná plocha zde musí být co největší. Krk by neměl jít do otvoru úplně lehce vsadit. Tělo kytary by mělo jít udržet na krku i bez přišroubování. Šablonu jsem vyrobil z dřevotřískové desky.

Je nutné šablonu také přesně umístit na tělo. Vše musí být v ose krku. Navíc celý krk musí být oproti tělu v záklonu. Je to přibližně 2°. Záklon krku je nutný při použití Tune-o-Matic kobylky. Ta je totiž dost vysoká a v případě že by krk byl ve stejné rovině jako tělo, měli bychom hodně vysoko struny. To lze vyřešit právě záklonem krku, nebo následným zapuštěním kobylky do těla kytary. To ovšem není optimální, zvlášť když bychom na problém vysokého dohmatu přišli až po kompletaci kytary a lakování. Frézovat poté do těla už nepřipadá v úvahu.

Šablona byla na konci vypodložena a připevněna, tím jsem dosáhnul záklonu při frézování.

Po vyfrézování lože krku nebránilo už nic tomu, abych dořezal celý tvar a dobrousil na čisto. Dále přišlo vrtání šachet pro kabeláž od snímačů do komory pro potenciometry. Nemůžeme použít tak jako u některých kytar frézování shora do těla, kde se umístí kabeláž, protože není použit pickguard, či horní deska která by to vše překryla. Je nutné opatrně dlouhým vrtákem vrtat skrz tělo průchodky jednotlivých otvorů.

Další otvor, který bylo potřeba frézovat se nachází na zadní straně. Slouží pro umístění výstupní zdířky, pro připojení kabelu od zesilovače. Otvor jsem vyfrézoval přímou bruskou.

Po kompletním vyřezání tvaru bylo potřeba vybrousit plynulý přechod z těla na krk. To proběhlo pomocí pásové brusky a z velké části ručně. Umístil a vyvrtal jsem díry pro šrouby spoje těla s krkem.

Krk

Nyní již jsou hotové všechny otvory v těle kromě umístění kobylky a struníku. Ještě před tím jsem ale musel udělat celou hlavu krku. O důvodech a postupu usazování kobylky se zmíním později. Nejprve jsem zfrézoval celou hlavu kromě „trojúhelníku“ o 5 mm, poté nakreslil tvar hlavy a vyřezal. Vše pečlivě obrousil a vyměřil pozici jednotlivých ladících mechanik. Již jsem se zmínil o tom, že jsem chtěl, aby struny za ořechem šly pořád ve stejném směru a nikam neuhýbaly. Vše jsem pečlivě vyměřil a vyvrtal. Hlava je sice poměrně malá, ale ladící mechaniky se tam vlezly.

Hlava krku před odýhováním

Dalším krokem bylo odýhování hlavy krku. Mahagonovou dýhu jsem použil na vystouplý trojúhelník pro jeho zvýraznění. Odýhování se podařilo až na druhý pokus. S dýhou se docela špatně pracuje, protože je tenká a křehká. Nejprve jsem dýhu vyřezal se značným přesahem a pod tlakem přilepil ke hlavě. Přesah jsem se pokusil oříznout skalpelem, ale dýha praskla po směru let a samozřejmě mi prasklina zasahovala až do hlavy. Celou dýhu jsem tedy musel zbrousit a nalepit znova. Přesah jsem již tentokrát ručně opatrně brousil.

Umístění kobylky

Pro přesné umístění kobylky můžeme vzdálenost menzury změřit a v daném bodě vyvrtat díry pro trny kobylky. Právě zde je v případě chyby možnost že celý nástroj nebude ladit. Krk je spočítaný na určitou menzuru (v tomto případě 628 mm) a dle toho jsou od sebe umístěny pražce v určitých vzdálenostech. Celková délka kmitající struny od ořechu po kobylku tedy musí být 628 mm.

Jako první jsem tedy zavrtal díry pro struník. Jelikož jsem už měl připravenou hlavu včetně ladících mechanik, mohl jsem natáhnout struny. Všechny kameny na kobylce pro ladění oktáv jsem umístil do středu a celou kobylku podsunul pod struny. Našel jsem polohu, kde všechny struny ladí v oktávách a zde zavrtal trny pro kobylku. Jelikož jsem kameny umístil doprostřed, můžu při použití jiné tloušťky strun naladit oktávy. Místo je tedy na obě strany. Kobylka není samozřejmě umístěna kolmo k ose krku. To však není špatně, ale záměr, aby kytara ladila, je nutno takto kobylku usadit.

Přípravy před povrchovou úpravou

Nyní je kytara „funkční“ ale chybí ještě povrchová úprava. Před samotným lakováním či jiným způsobem povrchové úpravy je však nutno samotný povrch připravit. To znamená mnoho hodin strávených broušením celého povrchu. Celé tělo včetně krku jsem brousil ručně smirkovým papírem, od zrnitosti 220 až do 1600. Čas od času je nutné povrch navlhčit houbou, aby se postavily „chlupy“ a mohli jsme je zbrousit. Takto to probíhá pořád dokola, dokud není povrch dokonalý a sametově hladký. Jelikož jsem následně zvolil transparentní povrchovou úpravu, je třeba u každého kroku dávat pozor, aby se něco nevyštíplo atd., jelikož zde nelze nic schovat jako tomu je například u barevného finishe.

Moření a olejování

Jelikož jasan a mahagon mají odlišnou barvu, chtěl jsem je sjednotit. Proto jsem tělo namořil. Použil jsem mořidlo které je rozpustné ve vodě. Důvod je, že schne déle než lihové mořidlo a nedělá tolik fleky. Vyhovující odstín jsem namíchal, jelikož odstíny které se dají koupit, mi nevyhovovaly. Moření je si nutné vyzkoušet na zkušební desce, nejlépe ze stejného dřeva abychom zjistili celý postup jak mořit a hlavně viděli výsledek a mohli se případně poučit z chyb. Nanášení mořidla na kytaru musí být bezchybné, protože dřevo mořidlo vpije a v případě problému bychom museli brousit dost do hloubky.

Celkově jsem mořil 3x. Vždy způsobem, že jsem mořidlo nastříkal na povrch stříkací pistolí a hubkou „roztahal“ po povrchu. Musíme si dát pozor, aby na povrchu nezbyly žádné bublinky. Ty totiž po zaschnutí udělají tmavší tečky a je nutné je vybrousit do stejného odstínu. Povrch jsem po každé vrstvě mořidla jemně zbrousil. Po poslední vrstvě jsem do povrch brousil různě, aby nebyl všude stejný. Jsou tam tedy světlejší místa, hrany jsou tmavší apod.

Po zaschnutí mořidla celý povrch ztmavne a někdy se na něm objeví bílé krystalky. Ty jdou setřít. Je to mořidlo, které se nevpilo a zaschlo na povrchu.

Výsledný povrch po naolejování však bude mít odstín přibližně tak jako po čerstvém nanesení mořidla.

Povrch už je sice barevný, ale je nutné jej nějak zakonzervovat. Používají se různé nitro, či PU laky, ovšem já se vydal jinou cestou. PU lak jsem nechtěl z důvodu, že při doteku povrch působí jako plastový. Navíc práce v domácích podmínkách je složitá a profi nástřik stojí hodně peněz.

Proto jsem zvolil tungový olej. Je to vysychavý olej, kterým se dřevo napouští. Olej následně vytvrdne. Nanášení oleje je velmi zdlouhavý proces, avšak jednodušší než lakování. V sériové výrobě se olejování takřka nevyskytuje, jelikož je časově náročné, což by prodražilo výsledný produkt. V cenách kytar do 10 000 Kč je to více než jasné.

Olej se do povrchu jemně vtírá, přebytečný olej se po určité době setře a nechá uschnout. Schnutí mezi vrstvami se pohybuje mezi 1 – 2 dny. Povrch se může jemně přebrousit (pozor na vybroušení namořené plochy) a napouští se další vrstva. Já jsem napouštěl 20 vrstev a samotné olejování trvalo přibližně měsíc. Povrch je příjemný na dotek a sametově hladký. Samozřejmě nebude nikdy lesklý tak jako lesklý lak, ani tak tvrdý jako nějaký PU lak. Po nějaké době můžou z povrchu ještě vystoupnout léta. Je nutné povrch přebrousit a nanést slabou vrstvu oleje.

Mohlo by stačit i přibližně 8 – 10 vrstev. To ale nestačí na zaplnění pórů dřeva. Po 20 vrstvách už jsou póry zaplněné a povrch hladký. Krk jsem samozřejmě také olejoval.

Nakonec jsem nechal olej pár dní vytvrdnout. I tak ale olej nebyl úplně suchý, ještě cca měsíc lepil než úplně vyschl. Tento způsob je tedy opravdu časově náročný.

Kompletace

Předposlední kapitolou je samotná kompletace naolejovaných částí kytary a veškerého hardware. Zde už je velmi problematické dodělávat nějaké věcí, jako například zapomenuté díry v těle. Proto je třeba si vše důkladně předem promyslet.

Všechny prvky jsem tedy zkompletoval, umístil snímače, kobylku, struník, ladící mechaniky a mnoho dalších věcí. Zapojil veškerou elektroniku a nyní už byla kytara schopna plnohodnotného hraní a vydat první tóny i v kombu.

Závěr

Nyní bych chtěl napsat pár slov na závěr. Tato stavba mi dala mnoho nových zkušeností. I když se na začátku zdálo, že postavit hudební nástroj doma nelze, zdání klame. Také mnoho lidí v okolí se na mě podivně dívalo, jestli to s tímto projektem myslím opravdu vážně. V době kdy jsem o stavbě začal přemýšlet, tak jsem o kytarách nevěděl nic, na kytaru jsem předtím v životě nehrál, ale když si něco vezmu do hlavy, tak se snažím dojít až do konce, což si myslím se podařilo.

Celá stavba i s teoretickými přípravami trvala cca rok. Odhadem jsem na tomto projektu strávil přes 300 hodin čistého času. Celková cena materiálu a všech prvků je 5500 Kč. Za takové peníze by se samozřejmě dala kytara koupit, ale zde si mohl člověk upravit parametry podle sebe, udělat vše jak chtěl a samozřejmě se mnoha věcem naučit.

Na úplný závěr bych chtěl poděkovat několika lidem, kteří mi s tímto projektem pomohli, ať už mi poskytli cenné rady, ukázali určité pracovní postupy, či mi poskytli své nářadí a prostory, kde jsem na kytaře mohl pracovat.

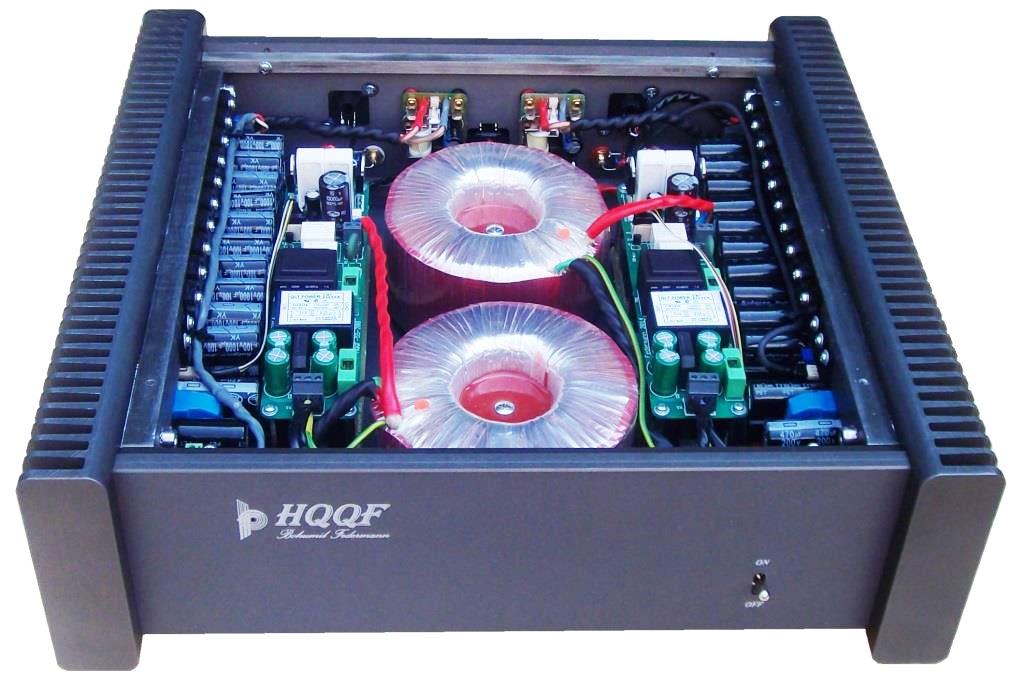

Mezi tyto lidi patří: Daniel Janiš, Zdeněk Hajda, Pavel Hošťálek, Bohumil Federmann, Jan Mátych, Stanislav Hajda, František Skýpala, Zdeněk Malina a Martin Videcký.

Michal Hajda

Psáno pod čarou

Jen doplním, že jde o jednu z vynikajících studentských prací, které se tu a tam objeví a studenta, který se stavbou začal ve druhém ročníku střední školy.

Rubriky

L

Nejnovější

- HQQF 2 x 510-514 v jedné skříni

- HQQF 2párová levná verze

- Audio - Koronavirus a pětašedesátníci

- Genealogy of the genus Federmann

- Bastlírna - všeuměl Team boss EKKAR, nyní As vs. Ws

- Novinky Hi-Fi světa 09/2019

- Transiwatt pod palbou Trolů podruhé

- Transiwatt pod palbou Trolů

- Federmannovo zkreslení

- I MISTŘI se mýlí, aneb 50let slepé cesty po desíti letech

- Ochrana zesilovače

- Bastlírna - všeuměl Team boss EKKAR PC a step down

- Bastlírna - všeuměl Team boss EKKAR PC expertem

- Bastlírna - všeuměl Team boss EKKAR Lingvistou

- Bastlírna - všeuměl Team boss EKKAR trapně perlí

- Bastlírna - všeuměl Team boss EKKAR a Curieova teplota (Tc)

- Ceník zesilovačů III. tisíciletí, zesilovačů HQQF (únor 2019)

- Bezpečnostní rizika v Česku, aneb konec volné soutěže

- Bastlírna a všeuměl Team boss EKKAR stále perlí ...

- Závěrečný 23. článek v Praktické elektronice AR 12/2018

- Již 22. článek v Praktické elektronice AR 11/2018

- 7nm AMD finišuje v TSMC, Intel stále v nedohlednu

- Moduly a díly audio-zesilovačů

- Již 21. článek v Praktické elektronice AR 10/2018

- Jubilejní 20. článek v Praktické elektronice AR 09/2018

- Horko a Team boss EKKAR opět na EB radí

- 19. článek v Praktické elektronice AR 08/2018

- 18. článek v Praktické elektronice AR 07/2018

- Topologie Federmann opět hýbe internetem?

- 17. článek v Praktické elektronice AR 06/2018

- Rébus s ECC81 a opět EKKAR

- Ceník zesilovačů III. tisíciletí, zesilovačů HQQF

- USA odstupují od jaderné dohody s Íránem, světová ekonomika se otřásá v základech!

- 16. článek v Praktické elektronice AR 05/2018

- 15. článek v Praktické elektronice AR 04/2018

- 14. článek v Praktické elektronice AR 03/2018

- Internetové reakce na PE-AR květen 2018, EKKAR stále ve střehu

- NOVIČOK a konspirace?

- Petro-Yuan přichází, konec hegemonie dolaru?

- Elektronkový předzesilovač HQQF-55-510 opět trochu jinak

- Předzesilovače a charakteristiky RIAA stále dokonaleji a stále jinak

- RIAA dnešních dnů vs. Actidamp, EKKARovy rady nadevše

- Je všechno jenom náhoda?

- 13. jubilejní článek v Praktické elektronice AR 02/2018

- Malé ohlédnutí nejen za rokem 2017...

- 12. výroční článek v Praktické elektronice AR 01/2018, PF 2018

- DIN stále žije

- 11. článek v Praktické elektronice AR 12/2017

- Bastlírna opět ve starých kolejích a všeuměl EKKAR opět perlí

- 10. článek v Praktické elektronice AR 11/2017

- Cena Bastlířů 2017 - Vyhodnocení komentuje EKKAR

- 8. článek v Praktické elektronice AR 09/2017

- 9. článek v Praktické elektronice AR 10/2017

- 7. článek v Praktické elektronice AR 08/2017

- Výroba tranzistorů v ČSSR podle EKKARa

- 6. článek v Praktické elektronice AR 07/2017 a co dál?

- Měření FFT, pokořena hranice -300dB!

- 6. článek v Praktické elektronice AR 07/2017

- Proudová ochrana audio zesilovače

- Výroba elektronek v ČSSR podle EKKARa